Le ciment est au cœur de la construction moderne, servant de liant hydraulique indispensable à la fabrication du béton. Chaque année, des milliards de tonnes sont produites à travers le monde, alimentant des chantiers aux quatre coins du globe. Pourtant, derrière cette matière commune se cache un processus industriel complexe, jalonné de précautions rigoureuses et d’étapes techniques précises. Qu’il s’agisse de ciment Portland, haut-fourneau, pouzzolanique ou composé, la fabrication suit un parcours minutieusement orchestré. Alors, comment produire son propre ciment, de la matière brute jusqu’à la poudre fine prête à l’emploi ? Quels savoir-faire et équipements sont requis pour maîtriser chaque phase ? Cet article s’adresse à tous ceux qui souhaitent comprendre ou s’essayer à cette aventure artisanale ou semi-industrielle, et découvrira les secrets et astuces des professionnels du secteur comme Lafarge, Vicat ou Holcim. Entre extraction, cuisson au four rotatif, broyage et contrôles qualité, explorons en détail ce qui fait la solidité et la fiabilité du ciment, un matériau à la fois technique et chargé d’histoire.

Les différents types de ciment et leurs spécificités techniques

Lorsqu’on évoque la fabrication du ciment, il est essentiel de comprendre la diversité des types disponibles sur le marché. Cette variété permet d’adapter l’utilisation du ciment aux exigences spécifiques des ouvrages, que ce soit en termes de résistance, durabilité ou conditions d’application. En France et en Europe, la norme EN 197-1 régit la classification de 27 types de ciment courants, regroupés en quatre grandes familles. Ainsi, chaque fabricant comme Ciments Calcia, Eqiom ou HeidelbergCement propose une gamme nuancée, adaptée aux besoins des constructeurs.

Zoom sur les quatre grandes familles de ciment

- 🧱 Ciment Portland : Il contient au minimum 65% de clinker et est réputé pour sa résistance élevée, utilisé notamment dans les grands ouvrages d’infrastructure tels que les ponts ou les barrages.

- 🌿 Ciment de Haut-Fourneau : Cette variante intègre au moins 35% de laitier, ce qui permet une réduction significative des émissions de CO2 lors de sa production, en phase avec les enjeux climatiques actuels.

- 🌊 Ciment pouzzolanique : Composée de clinker et de pouzzolanes, cette famille est privilégiée pour les constructions en milieux marins ou humides, grâce à ses propriétés résistantes à la corrosion liée à l’eau salée.

- ⚙️ Ciment composé : Il mélange clinker, laitier et cendres volantes siliceuses ou calcaire, offrant un compromis intéressant en termes de performances mécaniques et coût.

Cette classification technique influence naturellement les étapes et ajustements dans le procédé de fabrication. Comme illustré dans le tableau ci-dessous, la teneur en clinker et autres composants permet d’identifier rapidement les spécificités majeures.

| Type de ciment 🏗️ | Teneur en clinker 💎 | Principaux adjuvants 🧪 | Applications principales 🏠 |

|---|---|---|---|

| Ciment Portland | ≥ 65% | Plâtre | Grands travaux d’infrastructures |

| Ciment Haut-Fourneau | Variable | Laitier ≥ 35% | Constructions écologiques, réduction des émissions |

| Ciment Pouzzolanique | 45-89% | Pouzzolanes | Ouvrages exposés à l’eau, travaux maritimes |

| Ciment Composé | Variable | Laitier, cendres volantes, calcaire | Construction générale, travaux divers |

Pour approfondir les caractéristiques et les prestations du ciment, il est utile de lire les analyses avancées présentes dans cet article sur l’univers de la barbotine de ciment, qui détaille la mise en œuvre précise du matériau préparé.

Extraction et préparation des matières premières : première étape incontournable

Le point de départ de la fabrication du ciment se trouve dans la terre elle-même, plus précisément au sein des carrières à ciel ouvert où se trouvent les principales matières premières : le calcaire, représentant environ 80% du mélange, et les aluminosilicates à hauteur de 20%. Ces matières brutes sont extraites grâce à des équipements lourds, notamment les pelles mécaniques et bulldozers. Parfois, on a recours à des explosifs pour faciliter le dégagement des roches massives, ceci exigeant une grande précision pour ne pas compromettre la qualité des matières.

Maitriser le prélèvement pour garantir la qualité du ciment

Les pierres extraites doivent être immédiatement traitées dans des installations de concassage : elles sont fragmentées en morceaux plus petits pour faciliter les étapes suivantes. Un échantillonnage rigoureux intervient ici, s’appuyant sur l’expertise d’ingénieurs géologues et d’analystes qui mesurent la teneur exacte en minéraux. Cette étape détermine d’importantes corrections dans le mélange, notamment l’ajout de minéraux secondaires pour équilibrer la composition du cru.

- 🏗️ Extraction du calcaire et des aluminosilicates

- ⚖️ Concassage et calibrage des pierres extraites

- 🔬 Analyse géochimique rigoureuse des matières premières

- ♻️ Ajustement de la recette par addition de minéraux correcteurs

Cette étape est cruciale : une mauvaise sélection ou un défaut dans la préparation du cru peut impacter la performance mécanique du ciment ou même sa résistance aux agressions chimiques. Lafarge, Vicat et Holcim ont développé des technologies avancées pour stabiliser ces étapes, intégrant parfois l’intelligence artificielle pour un contrôle encore plus fin.

| Étapes de l’extraction⛏️ | Description 🔍 | Impact qualité ⚖️ |

|---|---|---|

| Forage et dynamitage | Décompactage des roches massives | Préserve la pureté du calcaire |

| Chargement mécanique | Transport vers les concasseurs | Réduit la contamination |

| Concassage primaire | Fragmentation initiale | Facilite le broyage futur |

| Contrôle géochimique | Dosage des minéraux correcteurs | Assure l’équilibre chimique |

Le broyage et le mélange du cru : la précision à chaque gramme

Le cru, mélange précis de calcaire et d’aluminosilicates, est alors broyé dans des broyeurs performants pour obtenir une poudre homogène. Traditionnellement, le broyeur à boulets prenait cette mission, mais les broyeurs verticaux et à rouleaux, moins énergivores, gagnent en popularité dans l’industrie pour réduire l’empreinte carbone de la production. Les grandes marques comme Eqiom ou Sika investissent dans ces technologies afin d’optimiser ce geste fondamental.

Un mélange parfaitement dosé pour une cuisson uniforme

Le broyage est suivi d’une étape de préhomogénéisation, où différentes réserves de matières premières sont stockées et mélangées en fonction des résultats d’analyse précédents. Cette manipulation garantit un cru parfaitement équilibré qui, à son entrée dans le four, réagira uniformément pour produire un clinker de qualité.

- ⚙️ Broyage fin des matières premières

- 🧪 Homogénéisation des poudres à la stricte tolérance

- ⏲️ Stockage maîtrisé en silos pour contrôle thermique

- 🔄 Boucles d’ajustement intégrées grâce aux analyses en continu

Impossible de passer expert en fabrication de ciment sans maîtriser cette étape détaillée, qui influence directement l’efficacité énergétique et la qualité finale du produit. Consultez ce guide approfondi sur le revêtement Balthazar Allier pour découvrir des usages innovants du ciment dans la décoration et la finition industrielle.

| Méthodes de broyage 🏭 | Consommation électrique ⚡ | Avantages principaux 🌟 | Inconvénients ⚠️ |

|---|---|---|---|

| Broyeur à boulets | Élevée | Grande finesse | Coût énergétique important |

| Broyeur vertical | Modérée | Moins énergivore | Investissement initial élevé |

| Broyeur à rouleaux | Faible | Optimisation du broyage et réduction poussières | Maintenance spécifique |

Le chauffage et la cuisson dans le four rotatif : le cœur énergétique du procédé

La phase cruciale de la transformation chimique du cru en clinker se déroule dans un four rotatif géant, où les températures culminent à environ 1 450°C. Ce four peut effectuer plusieurs rotations par minute sur une durée comprise généralement entre 20 minutes et une heure. La cuisson permet la formation des granulés de clinker, fondé sur des réactions chimiques complexes entre le calcaire et les aluminosilicates. Ce sont ces granulés qui confèrent au ciment son pouvoir liant une fois refroidis et broyés.

L’impact environnemental contrôlé malgré la haute température

C’est malheureusement dans cette étape que la production du ciment génère la majeure partie de ses émissions de CO2, du fait du dégagement de dioxyde de carbone lors de la calcination du calcaire et de la grande consommation énergétique pour chauffer le four. Cependant, des sociétés comme HeidelbergCement ou Holcim investissent massivement dans des technologies de récupération thermique, ainsi que dans l’introduction de combustibles alternatifs plus propres, à l’image des déchets valorisés.

- 🔥 Montée progressive à 800°C dans un préchauffeur à échangeur de chaleur

- ♨️ Cuisson à 1 450°C dans le four rotatif

- 🌬️ Refroidissement rapide pour fixer la structure du clinker

- 🌱 Intégration des combustibles alternatifs et optimisation énergétique

Les détails techniques et les innovations en la matière sont discutés dans ce reportage sur les maisons en béton banché accessibles ici : maison en béton banché.

| Étapes de chauffage 🔥 | Durée moyenne ⏳ | Température (°C) 🌡️ | Contribution aux émissions CO2 🌍 |

|---|---|---|---|

| Préchauffage | 5-10 min | ~800 | Faible |

| Cuisson | 20-60 min | ~1 450 | Très élevée |

| Refroidissement | Rapide | ~200 | Neutre |

Le broyage final du clinker pour obtenir du ciment : la poudre fine qui structure vos ouvrages

Une fois le clinker produit et refroidi, il est stocké dans d’immenses silos, prêt à subir son dernier broyage. C’est lors de cette étape que s’effectue la vraie personnalisation du ciment : le type final est défini en y incorporant du gypse, du plâtre ou des additifs variés comme des cendres volantes ou encore de la fumée de silice selon les normes et besoins.

Le rôle clé du broyage dans la qualité et les performances du ciment

Le broyage final s’effectue souvent avec des broyeurs à boulets, mais la tendance est au remplacement progressif par des broyeurs verticaux pour limiter la consommation énergétique et les poussières émises. On contrôle alors la finesse de la poudre, déterminante pour la prise du ciment et sa résistance finale. Des tests de qualité sont systématiquement réalisés en parallèle sur la granulométrie, la composition chimique et les performances mécaniques.

- 🔧 Incorporation du gypse pour ralentir la prise

- 🌀 Broyage du clinker avec additifs éventuels

- 🧫 Contrôles qualité multiples pour conformité

- 🥇 Conditionnement et stockage dans des silos adaptés

Ce juste équilibre entre broyage, dosage et vérification détermine si vous aurez un ciment polyvalent, adapté à la réalisation de chapes, dalles, ou même d’éléments décoratifs. Pour découvrir comment doser parfaitement votre béton, vous pouvez consulter ce guide dosage idéal de béton.

| Actions finales du broyage 🏭 | Objectifs 🎯 | Techniques utilisées ⚙️ |

|---|---|---|

| Ajout de gypse | Contrôle de la prise | Mélange homogène |

| Broyage du clinker | Réduction en poudre fine | Broyeurs à boulets / verticaux |

| Contrôle qualité | Conformité et performance | Tests granulométriques, chimiques, mécaniques |

| Stockage & Conditionnement | Préservation et distribution | Silos, sacs |

Les contrôles qualité indispensables lors de la fabrication du ciment

Tout au long du processus de fabrication, des analyses précises garantissent la constance et la qualité du produit fini. Ces contrôles interviennent dès l’extraction, en passant par les étapes de broyage, cuisson puis la finition. Chaque paramètre, qu’il soit chimique, physique ou mécanique, est mesuré et comparé aux normes strictes. C’est un travail constant, réalisé par des laboratoires internes ou des organismes spécialisés, qui prévient tout écart pouvant compromettre la durabilité de vos constructions.

Les analyses clés à chaque étape

- 🧪 Analyse chimique des matières premières

- ⚖️ Dosage exact des composants au mélange

- 🌡️ Contrôle de la température et du temps en four

- 🔬 Mesure granulométrique des poudres broyées

- 🛠️ Tests mécaniques de résistance du ciment

L’importance de ces contrôles est notamment soulignée par les acteurs majeurs du secteur, tels que Lafarge ou Chryso, qui s’appuient sur ces données pour proposer des produits fiables dans des domaines aussi variés que la rénovation, la construction durable ou les projets décoratifs. Le respect des normes NF et EN garantit également une uniformité dans toutes les utilisations, du gros œuvre aux finitions les plus délicates.

| Type de contrôle 📊 | Moment | Objectif principal 🎯 |

|---|---|---|

| Analyse chimique | Extraction et mélange | Pureté et composition |

| Contrôle thermique | Cuisson | Maintien des températures clés |

| Granulométrie | Broyage fin | Finesse de la poudre |

| Résistance mécanique | Produit fini | Sûreté et applicabilité |

La distribution, conditionnement et conseils pratiques pour une utilisation optimale

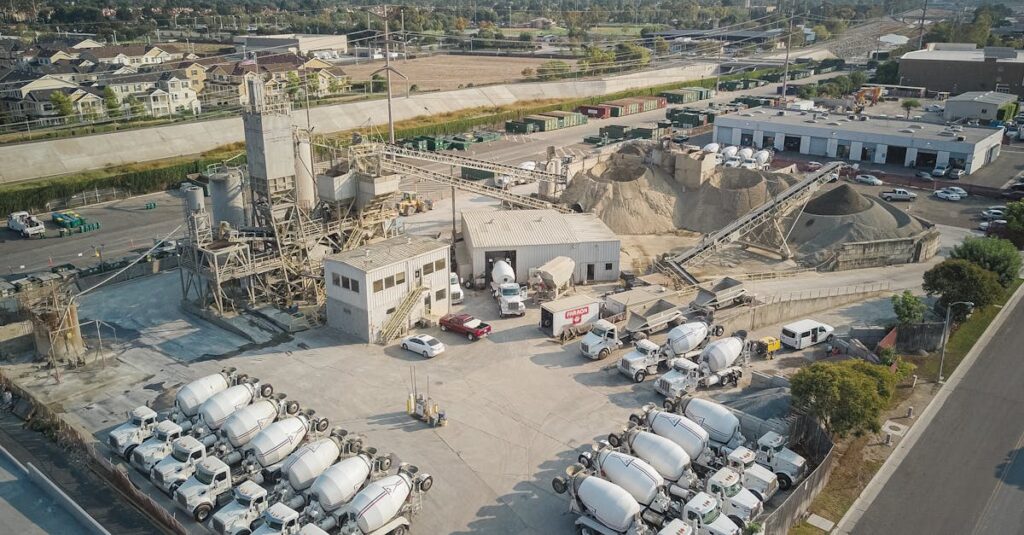

Une fois le ciment produit et contrôlé, il devient un produit destiné à de multiples usages dans la construction et l’aménagement. Il est stocké dans des silos adaptés avant d’être conditionné en sacs pour la vente au détail ou directement expédié dans des camions-citernes pour les chantiers de grande envergure. Ce conditionnement doit préserver la qualité du ciment, notamment en le protégeant de l’humidité qui pourrait altérer sa prise.

Conseils pour conserver et utiliser son ciment à domicile ou en chantier

- 🛒 Stockez le ciment dans un endroit sec et ventilé

- 🚚 Privilégiez les petites quantités pour limiter le vieillissement en silo

- ⚖️ Respectez les dosages précis lors de la préparation du béton

- ⏳ Utilisez rapidement le ciment après ouverture pour éviter la prise prématurée

- 🧤 Portez des protections adaptées pour la manipulation

Les particuliers et professionnels peuvent aussi profiter des sources fiables consacrées aux matériaux de construction pour maîtriser les dosages et types de ciment selon l’application. Un excellent exemple est l’univers fascinant du bricolage, une ressource riche en conseils précieux.

| Étapes de distribution 🚛 | Précautions 📦 | Recommandations d’utilisation ✔️ |

|---|---|---|

| Stockage en silo | Contrôle de l’humidité | Rotation régulière des stocks |

| Conditionnement en sacs | Protection contre l’eau | Utilisation rapide après ouverture |

| Livraison chantier | Transport sécurisé | Respect des délais d’application |

Innovations récentes et perspectives durables dans la fabrication du ciment

Au cœur des défis technologiques et environnementaux, la filière ciment se transforme profondément en 2025. Les acteurs historiques comme HeidelbergCement, Lafarge ou Eqiom orientent leurs efforts vers une production plus sobre en énergie et intégrant davantage de matières premières recyclées ou alternatives. Par exemple, l’usage croissant de déchets industriels valorisés et l’optimisation des fours permettent déjà de réduire le bilan carbone global.

Les pistes d’innovation pour un ciment éco-responsable

- ♻️ Incorporation renforcée de sous-produits industriels

- ⚡ Optimisation énergétique des processus de broyage et cuisson

- 🌍 Capture et valorisation des émissions de CO2

- 🧬 Recherche sur de nouveaux liants à base géopolymère

- 🏗️ Développement de matériaux composites innovants, associés au ciment

Des projets remarquables mêlant durabilité et performance voient le jour, intégrant la recherche fondamentale et appliquée. Le recours généralisé au béton autoplacant, par exemple, illustre parfaitement cette dynamique, accessible via des contenus très pratiques pour les particuliers comme les atouts du béton autoplacant. Le futur du ciment se conjugue donc avec responsabilité et innovation, pour préserver nos constructions et la planète.

| Innovations ♻️ | Impact attendu 🌟 | Exemples d’entreprises ou projets 💼 |

|---|---|---|

| Valorisation des déchets industriels | Réduction des matières premières vierges | Lafarge, Vicat |

| Optimisation énergétique des fours | Baisse des consommations énergétiques | Holcim, HeidelbergCement |

| Capture du CO2 | Diminution de l’empreinte carbone | Chryso, Eqiom |

| Liants géopolymères | Matériaux plus durables | Laboratoires de recherche |

Questions fréquemment posées sur la production de ciment

- ❓Quel est le rôle exact du clinker dans le ciment ?

Le clinker est le cœur du ciment, ce sont des granules obtenus par la cuisson du mélange calcaire et aluminosilicates. Il joue le rôle de liant après broyage. - ❓Pourquoi le procédé de cuisson est-il énergivore ?

La température élevée nécessaire (1450°C) pour transformer le cru en clinker demande une grande quantité d’énergie thermique, souvent produite à partir de combustibles fossiles. - ❓Peut-on fabriquer du ciment soi-même à petite échelle ?

Oui, mais il faut respecter un dosage précis et disposer d’équipements adaptés pour garantir un produit utilisable et conforme aux normes. - ❓Quelles innovations pour réduire l’impact écologique du ciment ?

L’optimisation énergétique, le recours aux combustibles alternatifs, la capture de CO2 et le développement de liants géopolymères sont des pistes prometteuses. - ❓Comment conserver correctement le ciment après fabrication ?

Il est essentiel de le stocker dans un endroit sec, à l’abri de l’humidité, de préférence en sacs scellés ou silos étanches pour limiter la prise prématurée.